La nomenclature BOM, clef de voûte de la chaîne de production

La nomenclature, ou Bill of Materials (BOM) en anglais, est un document détaillant tous les éléments indispensables pour mener à bien un processus de production. En règle générale, la BOM intervient aux étapes de conception, de production et de montage d'un produit.

Par exemple, la BOM d'un fabricant de pain inclut les matières premières comme la farine, la levure ou l'eau, de même que les équipements nécessaires pour fabriquer le pain, comme les pétrins et les fours.

Dans cet article, nous analyserons l'importance de la BOM dans la chaîne de production, la manière dont elle est établie et les différents types de BOM existants.

Qu'est-ce qu'une nomenclature ou BOM ?

Une nomenclature, Bill of Materials ou BOM, est une liste complète des matières premières, des pièces et des outils nécessaires pour fabriquer un produit donné. La BOM doit également inclure les composants et sous-composants d'un produit, ainsi que les quantités requises pour chacun d'entre eux.

De plus, la BOM contient les instructions exactes du processus de production et la séquence de montage du produit.

Il est important de distinguer la BOM (Bill of Materials) de la MTO (Material Take Off, feuille de relevés du matériel), même si, parfois, ces deux termes sont utilisés comme synonymes. Une BOM est utilisée pour la fabrication de produits, tandis qu'une MTO est un document similaire mais appliqué au secteur de la construction.

Pour résumer, la BOM est un inventaire de tous les éléments indispensables pour fabriquer un produit. De nos jours, établir une BOM de manière détaillée est un processus-clé pour réduire les coûts des opérations de l'entrepôt.

À quoi sert une BOM ?

Une BOM détaillée et bien planifiée a un impact positif sur l'approvisionnement correct des lignes de production. Les entrepôts doivent s'adapter aux cycles de production exigeants et, pour que toute la chaîne d'approvisionnement soit coordonnée et synchronisée, le fabricant doit en tout premier lieu établir une BOM adéquate.

Une BOM bien définie aide les entreprises à :

- planifier les achats de matières premières : déterminer la matière première à acheter et sa quantité dans le but de fabriquer un produit, ce qui permet de réduire les coûts en évitant un surstock de matières premières.

- établir le coût du matériel : en plus de la matière première, il faut prendre en compte le coût lié à l'équipement qui doit être utilisé pour manipuler cette matière première, qu'il s'agisse de simples ciseaux ou pistolets à colle ou bien de machines de découpe complexes.

- éviter les ruptures de stock : l'usine de production doit toujours disposer de la matière première nécessaire pour fabriquer un produit sans interruption.

- détecter et limiter les erreurs : la BOM définit tous les processus liés à la fabrication d'un produit. Le respect de ces instructions spécifiques à chaque étape réduit le risque d'erreur et permet de détecter plus facilement le lieu et le moment où un incident s'est produit (traçabilité des produits).

Pour résumer, une BOM est le point de départ pour obtenir une chaîne de production optimisée, qui fonctionne sans erreur et à plein rendement.

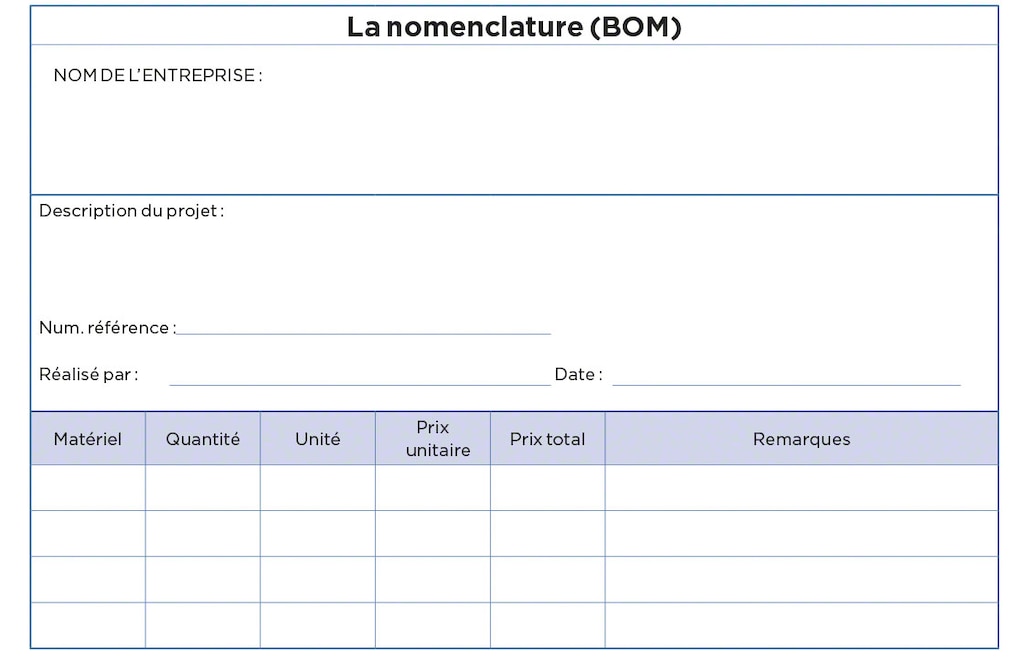

Conception et structure d'une BOM

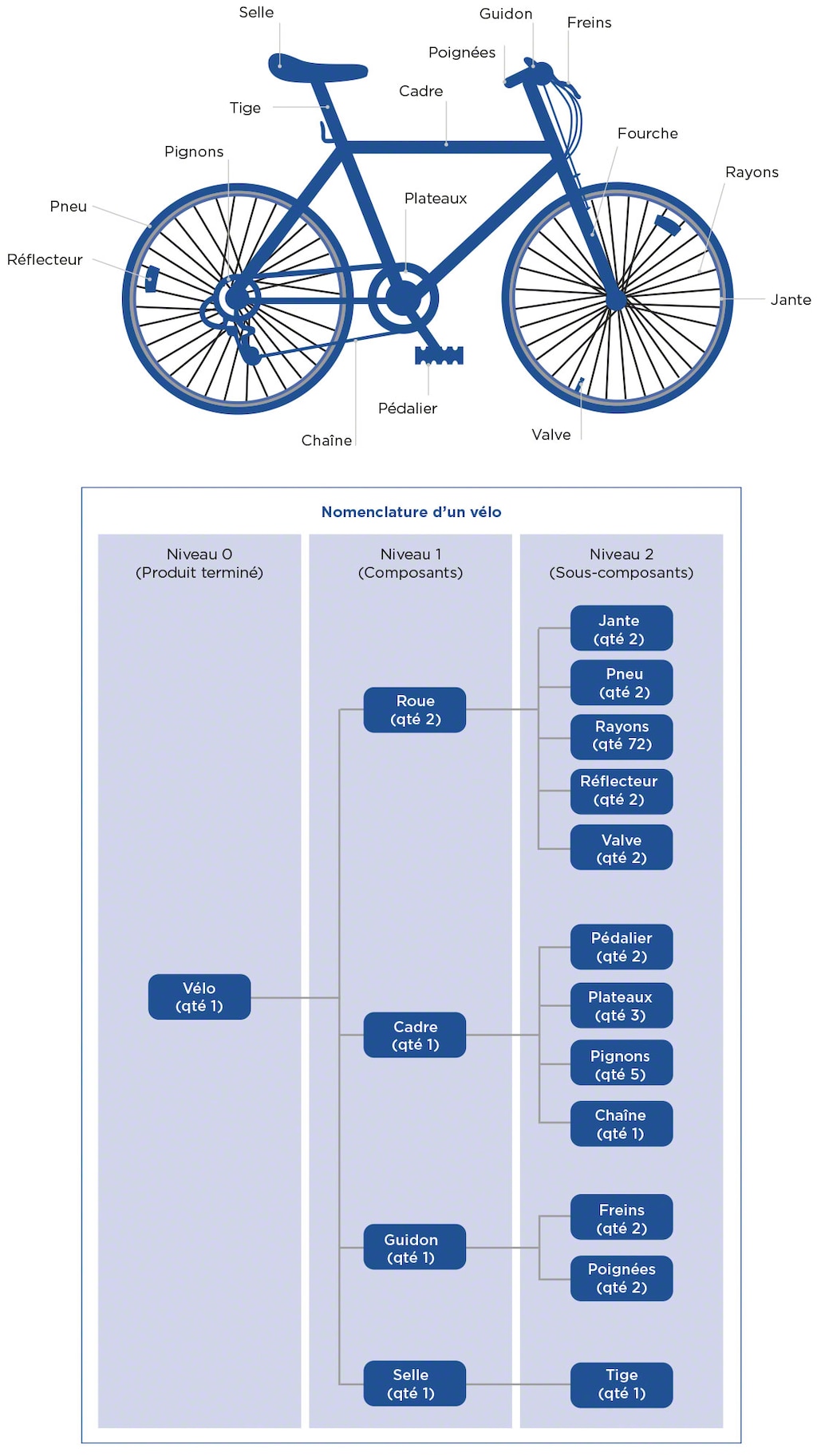

La conception d'une BOM doit être claire et concise. Suivant une structure hiérarchique, les matériels nécessaires à la fabrication d'un produit sont détaillés, le niveau le plus élevé indiquant le produit fini et les niveaux inférieurs les composants et sous-composants.

Parmi les méthodes les plus courantes de représenter une nomenclature, il est possible de distinguer deux structures de BOM selon la complexité du produit et le niveau de détail à atteindre :

- La Single-level bill of materials (nomenclature à un seul niveau) : BOM peu détaillée et destinée à des produits peu complexes. Cette BOM liste les composants et la quantité correspondante, nécessaires à la fabrication du produit final. Par exemple, la BOM d'une table se compose uniquement de quatre pieds, un plateau, des vis et des écrous.

- La Multilevel bill of materials (nomenclature à niveaux multiples) : elle inclut plusieurs niveaux, avec ses composants et sous-composants, ainsi que leur relation et leur quantité. En résumé, il s'agit d'une liste plus détaillée qui décrit tout le matériel nécessaire pour fabriquer un produit. Par exemple, la BOM d'un vélo. Au premier niveau se trouvent quatre composants et les quantités nécessaires : boîte de vitesses (1), roues (2), pédales (2) et cadre (1). La boîte de vitesses et le cadre, quant à eux, incluent des sous-composants :

◦ Boîte de vitesses : pignons (5), plateaux (3) et câble (2).

◦ Cadre : frein (2), selle (1), guidon (1), fourche (1).

La BOM contient également toutes les indications supplémentaires aidant à mieux comprendre le processus de fabrication :

- Niveau : numéro correspondant au niveau hiérarchique attribué à chaque composant dans la BOM. Le niveau 0 est le produit final, le 1 représente les composants, le 2 les sous-composants, etc. Le fait d'indiquer le niveau facilite la compréhension de la structure de la liste.

- Numéro d'identification : chaque matériel, élément ou composant de la BOM reçoit un numéro permettant de l'identifier facilement et rapidement.

- Description : la liste inclut une description de chaque matériel ou composant qui aide à mieux comprendre, identifier et distinguer les éléments qui la composent.

- Quantité : le nombre d'unités requises doit être indiqué pour chaque composant. Cela est essentiel pour assurer un flux de production ininterrompu.

- Notes : toute information supplémentaire et pertinente doit être intégrée pour tous les composants de la BOM.

Types de BOM

Il existe différents types de BOM adaptés et personnalisés en fonction de leur objectif et des besoins commerciaux. Les principaux types de BOM sont :

- La MBOM (Manufacturing Bill Of Materials) : la MBOM (ou nomenclature de fabrication) contient des informations sur toutes les pièces et assemblages précis pour fabriquer un produit, ainsi que les matériels d'emballage pour pouvoir envoyer le produit fini au client. Les informations de la MBOM servent à calculer quand acheter les éléments et quand l'ordre de fabrication doit être lancé. La MBOM aide le service des achats à définir une périodicité pour l’achat des éléments et à négocier un meilleur prix avec les fournisseurs correspondants.

- L'EBOM (Engineering Bill Of Materials, nomenclature d'ingénierie) : l'EBOM est établie par les ingénieurs produits durant la phase de conception et est souvent basée sur un schéma de CAO (conception assistée par ordinateur) ou EDA (pour l'anglais « Electronic design automation »). Elle indique la manière dont le produit fini a été initialement conçu. Une EBOM rigoureuse et précise est essentielle, notamment dans le cadre du lancement d'un nouveau produit, car il s'agit du document garantissant que les éléments et les pièces seront disponibles au moment de fabriquer l'article. En générale, il existe plus d'une EBOM pour un produit car la conception fait l'objet de nombreuses révisions.

- La SBOM (Service Bill Of Materials) : la SBOM (nomenclature de service) est une liste énumérant les étapes d'installation et de réparation ainsi que tous les composants réparables à prendre en compte lors de l'entretien technique, afin d'assurer le fonctionnement correct d'un produit.

- La Sales Bill Of Materials : nomenclature de vente qui détaille entièrement un produit fini avant son assemblage et durant la phase de vente. Dans ce type de liste, le produit fini ainsi que ses composants sont énumérés séparément sur le bon de commande.

En fait, il est possible de créer une BOM pour presque n'importe quelle activité faisant appel à des éléments et processus différents, que ce soit juste pour cuisiner une paella ou bien pour le complexe processus de fabrication d'un avion. Les BOM ne sont ni exclusives ni indépendantes ; en effet, il est possible, pour mener à bien une activité, d'établir plusieurs BOM.

Les logiciels pour BOM : ERP et WMS

L'utilisation de logiciels est indispensable pour contrôler et superviser automatiquement la correcte mise en application d'une BOM.

Il y a quelques dizaines d'années, les BOM, et plus précisément les MBOM (Manufacturing Bill Of Materials), étaient gérées par les systèmes ou, ce qui revient au même, un logiciel chargé de planifier et de gérer le matériel dans le but de contrôler les stocks et la production. Au fil des années, les systèmes MRP se sont transformés en ERP (Enterprise Resource Planning) modernes et plus complets, avec des outils permettant de contrôler les éléments liés à la production d'un article.

En parallèle, on trouve les systèmes de gestion d'entrepôts (WMS), compatibles avec les ERP. Ces systèmes fournissent des outils plus précis et sophistiqués que les ERP, permettant d'obtenir de meilleures performances tant au niveau de la chaîne de production qu'au niveau du stockage et de l'approvisionnement en matières premières, produits semi-finis et produits finis.

Parmi ces systèmes, citons le module GPAO Gestion de Production disponible avec Easy WMS de Mecalux. Ce module permet une intégration totale des processus d'approvisionnement des lignes de production avec le stockage des produits finis. Il offre une traçabilité et une gestion des stocks complètes, améliore le temps de cycle dans les processus de production et permet d'obtenir une meilleure qualité de produit.

La BOM : la logistique et la production réunies

Tous les éléments intervenant dans la chaîne d'approvisionnement doivent être parfaitement optimisés et coordonnés afin d'obtenir le meilleur résultat possible. En ce qui concerne la chaîne de production et la logistique, un fonctionnement synchronisé est impératif, étant donné que le rendement de l'un influe directement sur celui de l'autre.

Ainsi, il faut disposer d'une BOM détaillée, qui contienne toutes les informations liées à la fabrication d'un produit et qui réponde aux besoins des différents départements de l’entreprise tels que la logistique ou les ventes. Pour finir, il est possible de voir la BOM comme la « recette » d'un produit, la phase initiale et de développement à partir de laquelle sont définis tous les éléments et les matériels impliqués dans la fabrication du produit final.

L'automatisation et l'utilisation de logiciels sont les deux principes de base pour assurer une bonne gestion de la BOM. N'hésitez donc pas à contacter Mecalux. Une équipe d'experts vous aidera à améliorer les processus de votre entrepôt.