La société pharmaceutique Mega Pharma est à la pointe de la technologique avec un entrepôt autoportant entièrement automatisé

Mega Pharma construit un entrepôt autoportant automatisé en Uruguay géré par Easy WMS

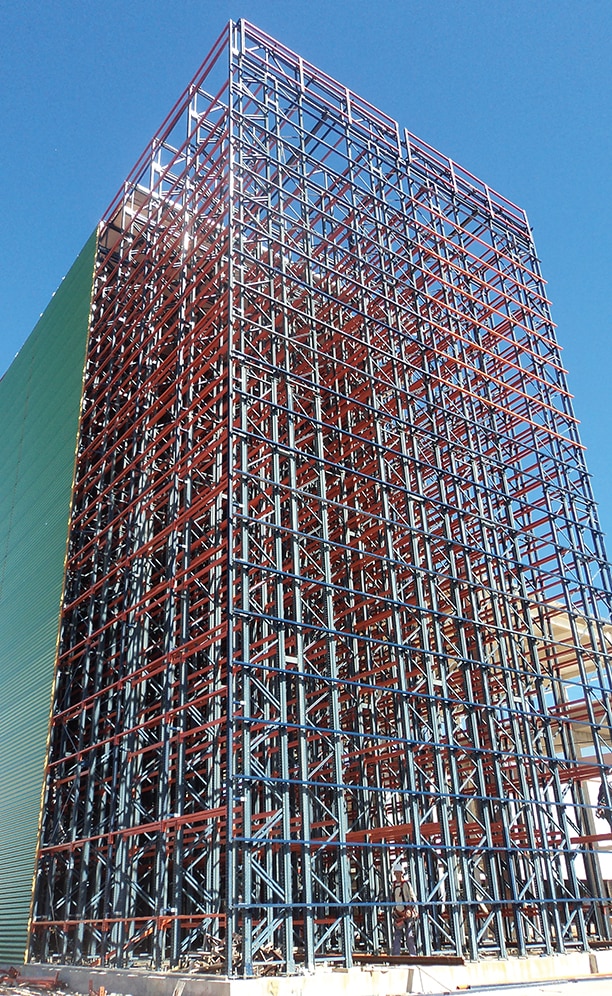

Mecalux a construit pour Mega Pharma un nouvel entrepôt automatique autoportant en Uruguay, d’une capacité de plus de 6 900 palettes. Il est composé de deux allées de stockage double profondeur et d’un circuit de convoyeurs pour l'entrée et la sortie de la marchandise. Toutes les opérations sont contrôlées et pilotées par le logiciel de gestion d'entrepôt Easy WMS de Mecalux.

Recherche et innovation

Mega Pharma est l’une des entreprises pharmaceutique leader en Uruguay. Ses médicaments sont commercialisés dans plus de 20 pays d’Amérique latine. C’est une société engagée dans la promotion de la santé qui oriente sa stratégie dans la recherche et le développement de nouveaux médicaments et dans l’innovation, en intégrant des technologies de pointe à tous ses processus de production et en utilisant des matières premières de haute qualité.

L’entreprise a récemment inauguré Mega Labs, sa plus grande usine de fabrication, située dans la zone franche de Parque de las Ciencias (Uruguay). Avec sa superficie de 22 000 m2, ce centre est considéré comme l'un des plus modernes et des plus avancés d’Amérique latine. De plus, il a été conçu pour permettre d’éventuels agrandissements, aussi bien des besoins actuels que futurs de la société.

Besoins et solution

Le but de ce centre de production est de renforcer le leadership de Mega Pharma en Amérique latine, tout en favorisant le rythme de croissance prévu pour les prochaines années.

La société avait besoin d’un entrepôt pour stocker les matières premières et les emballages de ses médicaments. Il devait disposer d'une capacité de stockage suffisante pour faire face à l’augmentation de la production et d'un processus opé rationnel complètement automatisé afin d’optimiser le rendement de l'entrepôt tout en sécurisant la marchandise. Mega Pharma a fait appel à Mecalux pour réaliser ce projet. Le résultat est un entrepôt automatique autoportant de 864 m2 qui répond parfaitement aux attentes du client.

Caractéristiques de l'entrepôt autoportant

Les entrepôts autoportants sont des bâtiments comprenant des rayonnages qui doivent supporter leur propre poids, celui de la marchandise stockée, des cloisons grillagées de sécurité et de la toiture qui forme l’ossature du bâtiment, ainsi que les forces exercées par les transstockeurs.

De plus, lors de la conception de ce type d’entrepôt, il est essentiel de tenir compte de certains facteurs qui peuvent nuire à la structure, comme la force exercée par le vent, le risque sismique de la zone et les normes locales en vigueur. Les bâtiments autoportants sont conçus en optimisant la surface et la hauteur disponibles, afin qu’ils occupent uniquement l’espace strictement nécessaire.

Les entrées de l'entrepôt

La réception de la marchandise s’effectue automatiquement en périphérie de l’entrepôt. Un circuit de convoyeurs à rouleaux complet a été installé afin de diriger les palettes tout au long de leurs itinéraires, et comprend les éléments suivants :

- Convoyeurs d'entrée

- Postes d'inspection

- Convoyeur de rejet

- Stations d'échantillonnage et contrôle qualité des produits

- Empileur palettes

- Porte d’accès à l'entrepôt

La marchandise qui arrive de l’unité de production est située dans un convoyeur d’entrée. Au poste d'inspection, les opérateurs s’assurent que les palettes se trouvent en parfait état et qu’elles respectent les exigences établies quant au poids, à l’état et aux mesures avant de se diriger vers l'entrepôt.

Si la palette se trouve en parfait état, elle poursuit son itinéraire jusqu’à la porte d’entrée de l'entrepôt automatique. En revanche, les palettes qui ne passent pas le contrôle sont acheminées vers le convoyeur de rejet, situé sur le côté, pour être remises en état.

Les palettes de matières premières, provenant de l'extérieur de l’usine de fabrication, doivent passer un contrôle qualité. Quatre convoyeurs d’entrée dirigent la marchandise vers trois cabines isolées où des opérateurs évaluent les caractéristiques des produits. Par la suite, les palettes passent par un poste d'inspection afin de valider leur entrée dans l'entrepôt.

Magasin automatique

Le magasin automatique de Mega Pharma mesure 72 m de long, 12 m de large, 24 m de haut et il est maintenu à un niveau de température contrôlé.

Il est composé de deux allées de rayonnages à double profondeur de chaque côté. Dans chaque allée, le transstockeur circule en travaillant à une vitesse de déplacement de 160 m/min et à 38 m/min en levage. Ces engins se chargent de déplacer la marchandise depuis les emplacements concernés dans les rayonnages jusqu’aux convoyeurs d’entrée et de sortie situés à une extrémité de l’allée.

Sorties de l'entrepôt

Les palettes qui quittent l'entrepôt peuvent être dirigées vers deux endroits : soit à la sortie directe (lorsque la marchandise est requise dans le centre de production), soit aux expéditions, par le biais d’un canal dynamique avec accumulation. Dans ce dernier cas, les palettes restent en attente pour être transportées aux quais de chargement, situés sur le côté opposé des quais de réception.

Les palettes vides sont réceptionnées à la sortie de l'entrepôt et sont empilées par la suite dans la zone d’entrée, où a été installé un empileur palettes. L’objectif est de disposer de palettes pour les unités de charge provenant de l’extérieur de l’unité de fabrication qui ne respectent pas les conditions de stockage et qui ont une base inadéquate. Dans ce cas, elles sont placées au-dessus d’une palette pour assurer la résistance des charges et leur stabilité tant dans le circuit qu’à l'intérieur de l'entrepôt.

Easy WMS de Mecalux

L'entrepôt de Mega Pharma est doté du puissant logiciel de gestion d’entrepôt Easy WMS de Mecalux qui permet de contrôler et d’optimiser tous les processus internes.

Le WMS est le cerveau de l’installation, car il dirige les opérations suivantes :

- La gestion des entrées de marchandise qui proviennent de l’unité de fabrication ou de l’extérieur.

- L’assignation des emplacements de palettes à l'aide de règles et d’algorithmes, en fonction des critères de consommation et de rotation des produits.

- L’organisation et la gestion du stock.

- Le contrôle des sorties de l'entrepôt, en groupant les ordres de sortie en fonction de leur destination.

Easy WMS de Mecalux est en communication permanente et bidirectionnelle avec l'ERP SAP de Mega Pharma, ce qui permet le transfert de données et d’informations nécessaires afin d’optimiser tous les processus.

Avantages pour Mega Pharma

- Une grande capacité de stockage : le nouvel entrepôt autoportant de Mega Pharma permet de stocker plus de 6900 palettes sur une surface de 864 m2. Il est également adapté pour d’éventuels agrandissements.

- Une performance maximale : les opérations de l'entrepôt sont totalement automatisées, avec un circuit complet de convoyeurs et deux transstockeurs qui circulent dans chacune des allées.

- Une gestion plus efficace : l'installation d'Easy WMS de Mecalux et le module Galileo permettent des économies de coûts logistiques, une amélioration de la qualité du service et une optimisation de la productivité de l'entrepôt.

| Entrepôt autoportant de Mega Pharma Uruguay | |

|---|---|

| Capacité de stockage: | 6 960 palettes |

| Poids max./ palette: | 600 kg |

| Nb. de transstockeurs: | 2 |

| Type de fourche: | double profondeur |

| Hauteur de l’entrepôt: | 24 m |

| Type d'entrepôt: | autoportan |

Galerie

Mecalux a construit pour Mega Pharma un nouvel entrepôt automatique autoportant en Uruguay, d’une capacité de plus de 6 900 palettes

Demandez conseil à un expert