La méthode Poka-Yoke expliquée en 5 exemples

Le Poka-Yoke est une technique d'amélioration continue qui a deux objectifs principaux : d'une part, éviter les erreurs involontaires dans les processus de production et de logistique et, d'autre part, corriger les dysfonctionnements lorsqu’il y en a.

Aujourd'hui, l'omnicanalité a contraint les entreprises à préparer et à livrer un nombre très élevé de commandes quotidiennes dans les plus brefs délais. Dans ce scénario, les responsables d'entrepôt tentent de supprimer les éventuelles défaillances entrainant des retards et une perte de confiance des clients.

Mais comment le Poka-Yoke contribue-t-il à supprimer les erreurs de picking ? Dans cet article, nous verrons en quoi il consiste exactement et nous l'illustrerons avec cinq exemples

.Qu'est-ce que le Poka-Yoke ?

Créée dans l'usine Toyota au Japon, en 1960, la méthode Poka-Yoke se traduit littéralement par « anti-erreur ». Il s'agit d'une technique d'amélioration continue visant à éviter les défauts dans tout processus de production et logistique.

Le Poka-Yoke peut comporter des stratégies qui perfectionnent et optimisent les processus d'un entrepôt ou d'une usine de production, comme les 5S de la méthode Kaizen.

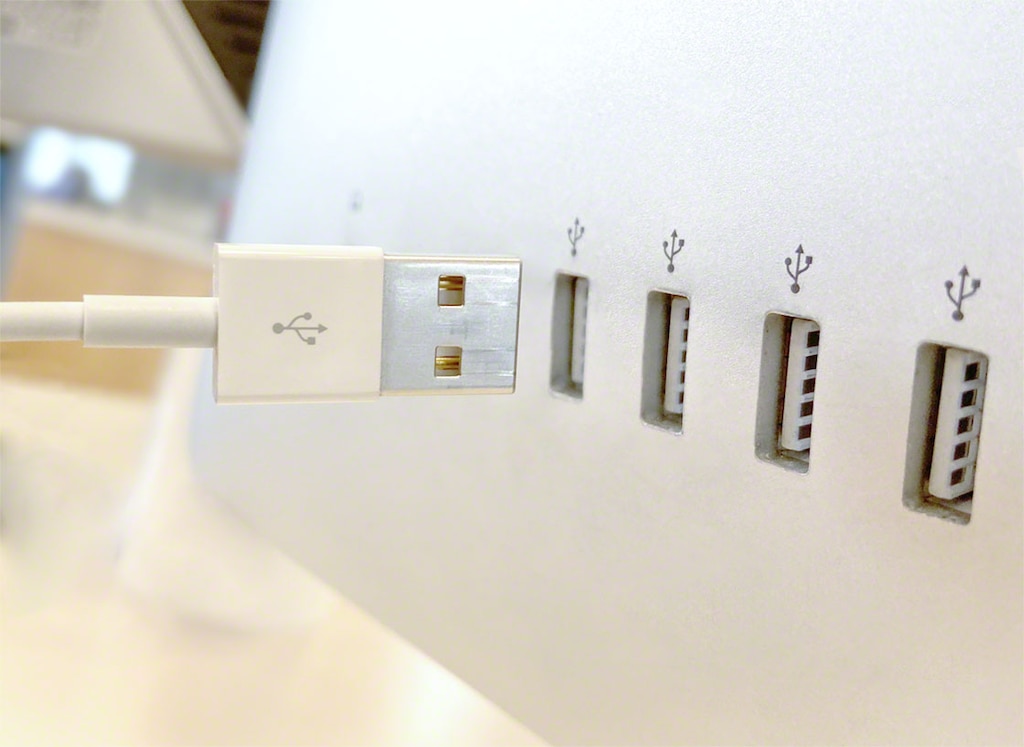

Il peut également s'agir d'objets spécifiquement conçus afin d'anticiper l'erreur humaine, tels que les câbles USB, utilisés pour transmettre des données et charger des appareils. Ceux-ci doivent être introduits dans le port dans le bon sens, sinon ils ne rempliront pas leur fonction.

L'ingénieur Shigeo Shingo a développé cette philosophie de travail afin de supprimer les dysfonctionnements dans le processus de production, et sa mise en pratique a remporté un franc succès. Il y est parvenu en adoptant des pratiques qui simplifient le travail des opérateurs et limitent les distractions pour qu’ils se concentrent uniquement sur leurs tâches.

Comment appliquer le Poka-Yoke ?

La question clé est la suivante : comment adopter le Poka-Yoke, par exemple, dans une usine de production ou dans un entrepôt ? Pour commencer, la première chose à faire est d'identifier et d'examiner chaque processus. Dans cette analyse, on étudie le déroulement de chaque opération, en mettant l'accent sur les erreurs éventuelles pouvant être commises.

Par la suite, on choisit la stratégie Poka-Yoke appropriée, c'est-à-dire qu'on propose une solution qui minimise ou évite toutes les erreurs possibles. On admet également qu'il y a des erreurs inévitables, dans ce cas, on conçoit un système de détection et de réaction, afin d'en réduire l'impact.

Enfin, on procède à un suivi de l'opération pour s'assurer que le Poka-Yoke et sa mise en œuvre ont fonctionné.

Types de Poka-Yoke

Le Poka-Yoke peut être classé en quatre types :

- Séquentiel. Il se base sur la préservation d'un ordre ou d'une séquence d'un processus. Si cela n'est pas respecté, le travail ne peut être fini et, par conséquent, il est impossible de passer au processus suivant.

- Informatif. Une information claire, simple et directe aident les opérateurs à effectuer les différentes opérations sans se tromper.

- Groupé. Cela consiste à préparer des kits avec tout le matériel et les pièces nécessaires à la réalisation d'une opération. De cette façon, les opérateurs ne perdent pas de temps à aller chercher le matériel car ils l'ont déjà sous la main.

- Physique. Il s'agit de changements dans l'utilisation de certains appareils dans le but d'éviter les erreurs. Par exemple, les machines à laver ou les micro-ondes que nous utilisons à la maison ne se mettent en marche que lorsque les portes sont correctement fermées ou qu'un certain ordre a été respecté (choix de la température, des minutes, du programme, etc.).

À travers toutes ces applications, l’objectif est de supprimer les erreurs au sein des activités répétitives ou bien dans les processus où les opérateurs peuvent se tromper par manque ou absence de connaissances. Ainsi, les opérateurs peuvent se concentrer sur leur travail, au lieu de perdre du temps à faire des vérifications ou à corriger les dysfonctionnements.

Cinq exemples de Poka-Yoke axés sur la logistique

À dire vrai, il n'y a pas de règles établies lorsqu'il s'agit de concevoir un Poka-Yoke. Les pratiques appliquées ou les objets utilisés pour éliminer les erreurs dépendront de l'ingéniosité des personnes impliquées dans chaque processus.

.Maintenant, nous allons voir à travers quelques exemples quelles sont les pratiques Poka-Yoke les plus utilisées dans un entrepôt. Dans le secteur de la logistique, le Poka-Yoke fait partie de ce que l'on appelle le Lean logistics, c'est-à-dire une méthode de travail ayant pour but l'amélioration des processus logistiques à valeur ajoutée pour réduire les coûts.

1er exemple : Poka-Yoke séquentiel avec un logiciel d'entrepôt

Un logiciel de gestion d'entrepôt (WMS), tel que Easy WMS de Mecalux, est un programme capable d'optimiser les opérations et de guider les opérateurs afin qu'ils puissent s’acquitter de leurs tâches le plus rapidement et le plus efficacement possible.

Le WMS peut faire office de Poka-Yoke séquentiel, car les opérateurs, par le biais des terminaux de radiofréquence, suivent les instructions du WMS les unes après les autres. Ce système leur indique la marche à suivre étape par étape et les opérateurs doivent confirmer chaque action réalisée afin de recevoir davantage de directives.

2ème exemple : Poka-Yoke informatif avec des dispositifs de type « pick-to-light »

La préparation des commandes est l'une des opérations de l'entrepôt présentant le plus grand risque d'erreur. La fatigue physique des opérateurs, la similitude des produits ou la ressemblance entre les rayons peuvent entraîner des erreurs (commandes avec des articles manquants, commandes avec les mauvais articles ou avec la mauvaise quantité, etc.).

Afin d'éviter les erreurs de picking, la solution est d'utiliser des dispositifs lumineux pick-to-light. Cette technologie, qui relèverait du Poka-Yoke informatif, indique visuellement et clairement quels produits doivent être prélevés et en quelle quantité. Sa fonction première est d'amener le travail des opérateurs au "no-error".

3ème exemple : Poka-Yoke groupé en opérations de "kitting"

De nombreux entrepôts font du kitting : un processus qui consiste à regrouper les différentes parties composant un produit en un ensemble que d'autres opérateurs utiliseront pour l'assemblage final.

Il s'agirait d'un Poka-Yoke groupé, car, sur les postes de montage, les opérateurs disposent de tout le matériel nécessaire à la fabrication du produit et n'ont donc pas à parcourir l'entrepôt en localisant les différents composants.

La préparation des kits à l'avance contribue à la rapidité et à la précision. On commence l'assemblage d'un article une fois que tous ses composants sont réunis.

4ème exemple : Le Poka-Yoke physique grâce aux cloisons de sécurité

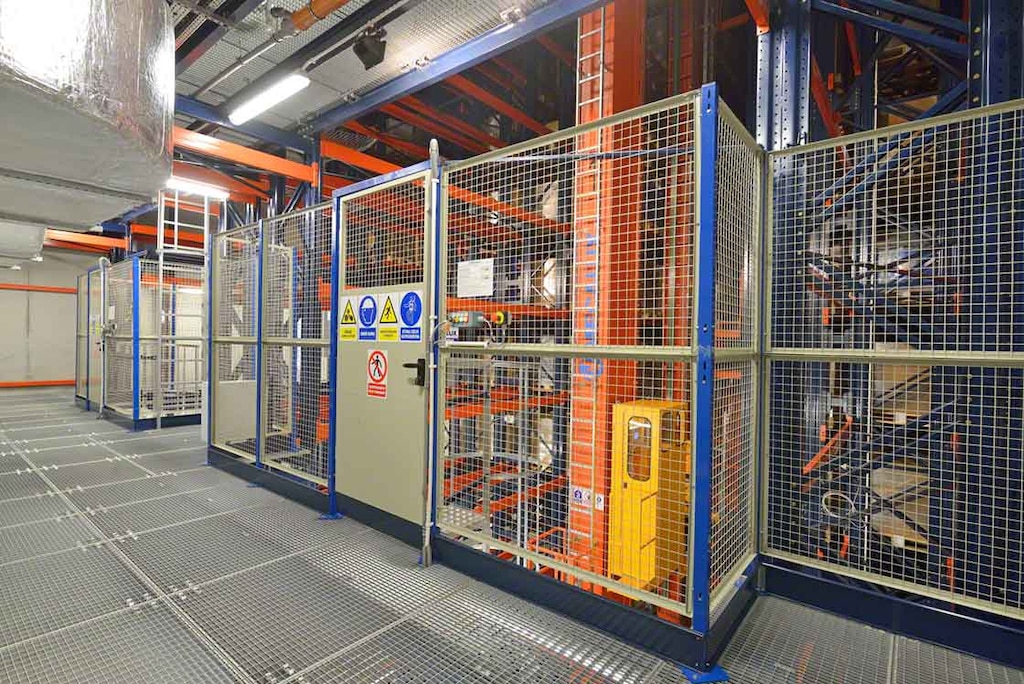

Le Poka-Yoke physique le plus courant dans un entrepôt est basé sur les cloisons de sécurité. Leur fonction première est d'éviter les accidents, plus que de prévenir les erreurs.

Les zones où fonctionnent des équipements de manutention automatiques tels que les transstockeurs sont protégées afin d'empêcher l'accès au personnel non autorisé. Dès qu'une personne traverse cette enceinte et pénètre dans la zone de travail d'un transstockeur, que ce soit pour effectuer des travaux de maintenance, ou par erreur, la machine s'arrête automatiquement.

5ème exemple : Poka-Yoke physique utilisant des navettes de picking

Un autre Poka-Yoke physique courant dans les entrepôts est le chariot préparateur de commandes. Celles-ci ont généralement des dimensions spécifiques en fonction de la taille des produits et des commandes.

Si un entrepôt procède au picking par vague ou wave picking, ses navettes sont divisées en autant d'emplacements qu'il y a de commande. Ainsi, chaque emplacement correspond à une commande, ce qui permet d'éviter les erreurs.

Supprimer les erreurs, améliorer la qualité

Le Poka-Yoke consiste à appliquer des techniques évitant les erreurs, en particulier dans les activités les plus répétitives. Nous avons pu voir comment elle fait partie de notre quotidien, avec des objets et des appareils que nous utilisons tous les jours, ainsi que dans les entrepôts et les usines de production.

Le Poka-Yoke a pour but d'améliorer la qualité des processus et, par conséquent, celle du service et du produit final. On obtient ainsi une plus grande satisfaction des clients.

Chez Mecalux, nous avons une longue expérience dans le développement de systèmes de stockage qui simplifient les opérations de votre entrepôt et vous aident à atteindre un meilleur rendement. Contactez-nous pour la conception d’un entrepôt performant, avec un risque d’erreur réduit au minimum.